Porträt - Pirelli

Wie Brot backen

Das Pirelli-Werk in Bolate, eine Gemeinde unmittelbar neben Mailand, hat bereits eine recht bewegte Geschichte vorzuweisen. Eröffnet 1960, produzierte es zunächst Gummiprodukte verschiedenster Art. Teppiche, Fußmatten und andere Haushaltsartikel gehörten zu den hergestellten Artikeln. 1985 wurde beschlossen, auf die Produktion von Autoreifen umzusteigen. Ab 1988 liefen dann die ersten Pirelli-Reifen dort vom Band. Doch auch das blieb nicht ewig bestehen. Im Jahr 2021 entschied man sich, die Reifenproduktion komplett auf Fahrradreifen umzustellen, insbesondere die High-End-Modelle. Bereits 2022 war die Neuausrichtung abgeschlossen, und die ersten Reifen verließen die Produktion.

In Bolate werden ausschließlich die High-End-Produktlinien hergestellt, insbesondere für den Straßenradsport. In der endgültigen Ausbaustufe wird das Werk rund 1,5 Millionen Fahrradreifen produzieren.

Das Führungsteam im Pirelli-Werk Bolate, wo die Fahrradreifen produziert werden: Samuele Bressan, Hakan Hosgelen, Luca Sartori und Stefano Gadda (v.l.).

Im Moment befindet man sich aber noch in der Anlauf- und Aufbauphase. Man legte los mit 200.000 Reifen im Jahr 2023, gefolgt von 400.000 im folgenden Jahr und geplanten 700.000 für das Jahr 2025. Seit diesem Jahr produziert Pirelli in Bolate auch Gravel- und MTB-Reifen. Mit dem aktuellen Stand ist man im Reifenmarkt noch ein eher kleinerer Marktteilnehmer, auch wenn es in einzelnen Märkten, wie etwa Italien, schon für einen Rang unter den Top 3 reicht. Auch in Deutschland reicht es für Platz 3, aber das basiert auf einer Umfrage, bei der es um die Beliebtheit und nicht um Verkaufszahlen ging. Global sei man aber eher noch Top 10, wenn auch mit starkem Auftrieb, wie Samuele Bressan, Marketing Manager für Pirelli Cycling, erklärt. Die Nachfrage nach den Pirelli-Fahrradreifen steige. Bereits jetzt arbeite man im Drei-Schicht-Betrieb, also rund um die Uhr.

Bei Pirelli macht man keinen Hehl daraus, dass man das Geschäft mit den Fahrradreifen zwar sehr ernst nimmt, sie aber vermutlich niemals aus dem Schatten der Autoreifenproduktion werden treten können. 2024 erzielte Pirelli einen Umsatz von etwas unter 7 Milliarden Euro. »Selbst wenn wir Marktführer auf dem Reifenmarkt für Fahrräder würden, was einen Umsatz von vielleicht 300 Millionen Euro bedeuten würde, hätten wir einen Anteil im Unternehmen von unter fünf Prozent«, macht Marketing-Manager Bressan klar.

Aktuell erziele man mit Fahrradreifen einen Umsatz im Bereich von 35 bis 40 Millionen Euro. Das ist zwar nicht so schlecht, aber nicht der Grund, warum sich das Unternehmen wieder dem Fahrradreifen zugewendet hat. »Das Fahrrad und insbesondere der Radsport ist ein ikonischer Sport, der sowohl technologisch als auch beim Image große Strahlkraft hat«, erklärt Bressan. Einerseits könne man bestehende Expertise in die Fahrradreifenproduktion einbringen, die Erwartung ist aber auch, dass neue Entwicklungen einst in den Gesamtkonzern übertragen werden können.

Hohe Ansprüche für höchste Qualität

Die hohen Erwartungen an dieses Segment und die herausfordernde Entwicklung sind wesentliche Gründe, warum man die Produktion in Italien angesiedelt hat. Dazu kommt auch die Ausrichtung auf Endverbraucher. Statt auf das OE-Geschäft will man auf Aftermarket-Verkäufe fokussieren. Das sei reizvoll, weil seit einigen Jahren Radfahrende als sehr attraktiver Kundenkreis identifiziert wurden. Sie geben viel Geld für ihre Leidenschaft aus und erwarten hohe Qualität. Das müsse auch in den Strukturen abgebildet sein, um die Beziehung zu der Kundschaft zu vertiefen.

Auf den verschiedenen Prüfständen werden die Reifen auf Herz und Nieren geprüft.

»Es wäre überall günstiger gewesen, die Produktion aufzubauen«, stellt Bressan lakonisch fest, aber das passe eben nicht zum Geschäftsmodell High End in Verbindung mit höchster Präzision, modernster Technologie und auch höherem Preis. Zudem greife man die Erfahrungen aus der Autoreifenproduktion auf. »Unsere modernste Fabrik für Autoreifen steht in Turin. Dort können wir modernste Technologien umsetzen mit größtmöglicher Automatisierung und den ausgeklügeltsten Herstellungsprozessen und Maschinen. Nur so hat man die Nähe für schnelle Reaktionen bei der Entwicklung und im Informationsaustausch.« Kurze Entwicklungszeiten, eine schnelle Produktion und nicht zuletzt die Möglichkeit für kleine Chargen sind die drei wesentlichen Gründe für die Entscheidung, nahe bei der Zentrale zu produzieren.

Bei der eigentlichen Produktion schöpft Pirelli entsprechend aus dem Vollen. An der Stelle in der Fabrik, wo noch die Rohmaterialien verarbeitet werden, wird sogar das Sonnenlicht gefiltert. Die UV-Strahlung würde das Material beeinträchtigen, weswegen alle Scheiben eine entsprechende Filterfunktion besitzen. Jedes kleine oder auch nicht so kleine Detail werde beachtet. »Auch das gehört zu unserem Qualitätsverständnis«, erklärt Luca Satori, der zuständige Manager für die Qualitätskontrolle. Alle Produktionsschritte werden dokumentiert und per Barcode im Reifen hinterlegt. Sollte einmal ein Produktionsfehler festgestellt werden, könnte man nachträglich feststellen, welche Charge davon betroffen war und wann sie hergestellt wurde. Dokumentiert wird die komplette Entstehungsgeschichte des Reifens, sodass bis zur Herkunft des Gummis alle Details nachvollzogen werden können. Damit möglichst von vornherein keine Fehler passieren, arbeite man nach dem Poka-Yoke-Prinzip, erklärt Satori. Das stammt aus dem japanischen Kanban-Produktionsverständnis und bedeutet sinngemäß, dass man Prozesse so gestaltet, dass sie »narrensicher« sind und Fehler so frühzeitig vermeidet. Das ist auch insofern nützlich, als dass die Mitarbeitenden in der Fabrik ihre jeweiligen Positionen rotieren. Wer gestern Qualitätskontrolle machte, arbeitet morgen in der Fertigung und kümmert sich dort um die verschiedenen Prozesse.

In der Forschung und Entwicklung legt Pirelli die Messlatte sehr hoch. Das ist allerdings auch der eigene Anspruch an die Produktqualität.

In der Fahrradreifenfabrik von Pirelli wird jeder einzelne Reifen einer vollständigen Kontrolle unterzogen. Rund zwei Prozent der Ware werden dabei am Ende aussortiert. »Üblicherweise liegt das an ästhetischen Gründen«, macht Luca Satori klar. Ein leicht versetztes Label ist etwa ein Anlass, den Reifen zu reklamieren. Ein echter Produktionsfehler ist die Ausnahme. Produziert wird übrigens nach den gleichen (IATF-)Qualitätsstandards wie in der Automobilbranche. »Unsere oberste Priorität ist die Qualität«, ergänzt Gadda. Dafür wird jeder Produktionsschritt immer weiter optimiert. Stefano Gadda, Direktor des Werks in Bolate, nennt vier Hauptphasen der Reifenproduktion: die Gummi-Mischung, der Reifenaufbau, das Vulkanisieren und schließlich das Finishing.

»From plastic to elastic«

Wenn das Rohgummi zur richtigen Komponentenmischung verarbeitet ist, läuft es mit 100 Grad Celsius durch einen Extruder, wo es für die weitere Verarbeitung in Form gebracht wird. Bei der eigentlichen Vulkanisierung wird das Material auf 160 Grad erhitzt. Dort verwandelt es sich dann endgültig zum Fahrradreifen. Das Vulkanisieren ist der magische Schritt, der dem Reifen seine wesentlichen Eigenschaften verleiht: »From plastic to elastic«, beschreibt es Gadda, aus einem eher unflexiblen Stück Plastik wird ein elastisches Reifengummi. Eine andere Analogie von ihm: »Es ist wie Brot backen.« Aus Teig wird Brot. Doch beim Bäcker wie beim Reifenhersteller gibt es bis dahin vieles zu bedenken: Welche Eigenschaften soll dieses Gummi am Fahrrad haben? Grip auf der Straße und Grip im Gelände sind zwei völlig verschiedene Dinge. Reifenprofil, Gummimischung, Form, Pannenschutz, Haltbarkeit, Walkverhalten und noch manches unscheinbare weitere Kriterium gilt es zu berücksichtigen und im Sinne der Radfahrenden zu gestalten. Das ist nicht nur Handwerk, sondern höchste Wissenschaft, wie sich am Beispiel Pirelli eindrucksvoll zeigt. Das Geheimnis ist weniger der Prozess des Vulkanisierens, sondern das Rezept, die Mischung an Zutaten, die dem Fahrradreifen seine Eigenschaften verleihen. Anschließend folgt noch die sehr ausführliche Qualitätskontrolle.

»Unsere oberste Priorität ist die Qualität.«

Stefano Gadda, Werksdirektor Pirelli Bolate

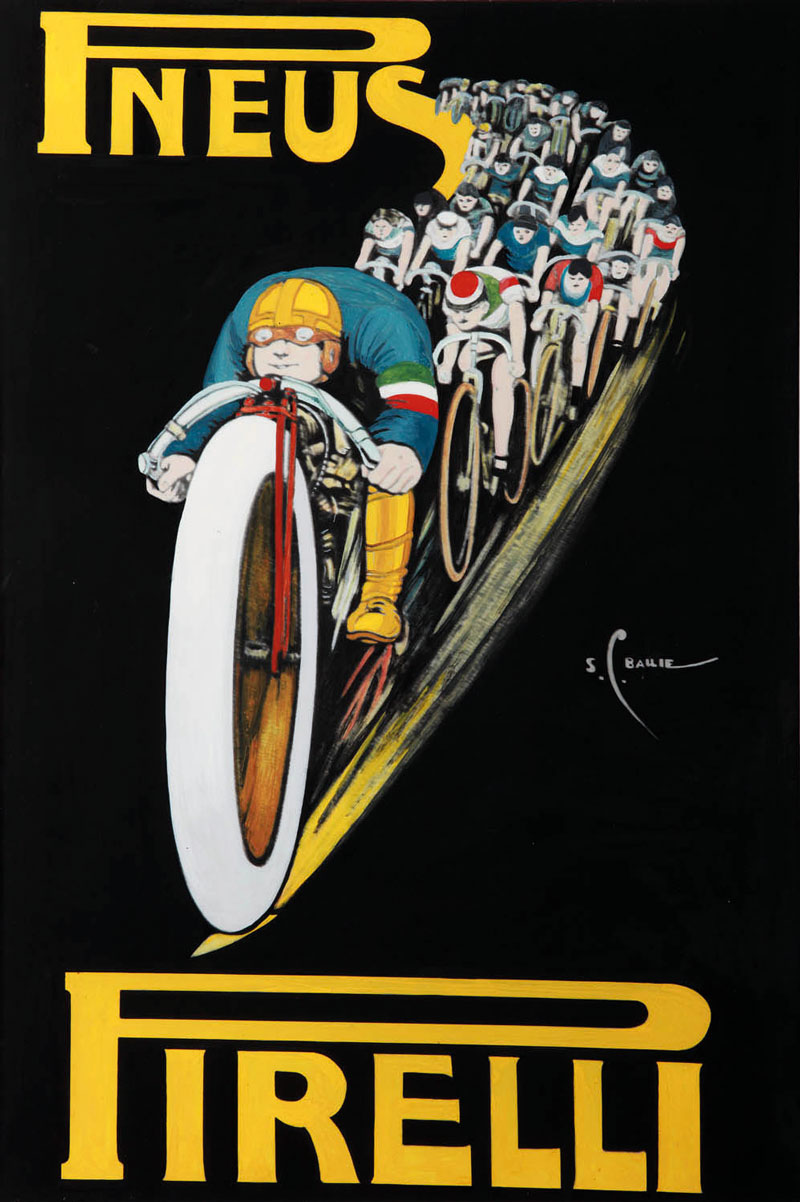

Wenige Kilometer entfernt vom Werk Bolate befindet sich die Unternehmenszentrale von Pirelli mitten in Mailand. Spätestens beim Anblick dieses Gebäudekomplexes wird klar, dass da ein globaler Konzern sein Zuhause hat. Bemerkenswert gut gekleidete Mitarbeitende leben vor, dass in Italien und nicht zuletzt bei Pirelli die Ästhetik eine beachtliche Rolle spielt. Davon zeugt auch die große Nähe zur Kunst, die Pirelli schon seit langer Zeit mit aufwendig gestalteten Werbemitteln demonstriert.

Riesige Forschungs- und Entwicklungsabteilung

Dort ist nicht nur die Verwaltung, sondern auch die Forschungs- und Entwicklungsabteilung (F&E) untergebracht. Auch in Bolate gibt es eine F&E-Abteilung. Man teilt sich die Aufgaben auf, doch einige Sachen werden nur in der Zentrale gemacht. Das liegt nicht zuletzt an den vorhandenen Kapazitäten. Insgesamt 2000 Menschen arbeiten dort an der Entwicklung neuer Produkte. Für das Jahr 2023 wies das Unternehmen aus, dass es 5,4 Prozent seines Umsatzes in Forschung und Entwicklung steckte. Von so viel Eigenentwicklung profitiert auch die Fahrradreifenabteilung.

In der Entwicklung können die Ingenieure mit den exotischsten (und auch teuersten) Zutaten aus ihrem Chemiebaukasten experimentieren. Die Stoffe sind zum Teil so teuer, dass ihre Effekte bei der Autoreifenentwicklung zum Teil nur per Computer berechnet werden. »Im Fahrradbereich sind die verwendeten Mengen aber so gering, dass wir alles beliebig probieren können«, erklärt Bressan.

Bei der Gestaltung ihrer Reifenwerbung hat Pirelli eine lange Tradition in der Zusammenarbeit mit Künstlern und auch Spitzensportlern wie Fausto Coppi und Gino Bartali.

In der F&E-Abteilung wird nicht nur Neues entwickelt, sondern auch das Bestehende genau untersucht. An den Reifen-Testständen stehen einträchtig Fahrradreifen neben brandneuen Formel-1-Reifen. Pirelli ist seit 2011 der exklusive Reifenlieferant für die Rennsportserie. »Es ist eigentlich wie aus einer PR-Broschüre, aber wirklich wahr«, sagt Bressan, »in vielen Bereichen werden die Reifen genau gleichen Tests unterzogen wie in der Formel 1.« Röntgenscans gehören ebenso dazu wie alle möglichen Prüfstände. Dieses umfangreiche Thema alleine wäre einen eigenen Artikel wert. Sogar das Reverse-Engineering von bestehenden Gummimischungen, also das Analysieren ihrer exakten Zusammensetzung, ist bei Pirelli möglich. Was bei Fahrradreifen nicht gemacht wird »zumindest noch nicht«, wie Bressan sagt, ist das virtuelle Design des Reifens am Rechner einschließlich der Simulation seiner späteren Eigenschaften.

Ein Entwicklungsjob, der nicht in der Zentrale stattfindet, sind die Feldtests. Das klingt nach einem Traumjob: Pirelli beschäftigt vier Fahrer, die im Hauptberuf Fahrradreifen im Praxiseinsatz testen. Das führt natürlich zu einigen Nachfragen: Wie kommt man da rein? Was muss man können? Bressan erklärt, dass die Vollzeitradfahrer von Sizilien aus arbeiten. »Das kann nicht jeder machen. Man muss sich dafür qualifizieren«, schränkt er ein. Man müsse vom Fahrerischen her sensibel genug sein, um feinste Unterschiede zu erkennen und technisch versiert genug, um mit den Entwicklern reden zu können. »Es ist eine Sache, die Produkte etwa mit den Teams und Partnern zu entwickeln, aber ein zusätzlicher Wert, wenn man Mitarbeiter hat, die nüchtern mit den Ingenieuren reden können und Dinge ansprechen, die andere nicht sehen.« Die Tester, allesamt in ihren zwanziger und dreißiger Jahren und aktive Rennsportler auf der Straße und im Gelände, sind so die Schnittstelle zwischen den Profi-Teams, mit denen sie auf Trainingscamps gehen, und der F&E-Abteilung. Wie viele Stunden sie vertraglich zum Radfahren verpflichtet sind, vermag Bressan nicht zu sagen, am Jahresende stehen etwa 30.000 Kilometer auf ihrem Tacho, zusätzlich zu ihrer Arbeit am Schreibtisch.

Wer sich die Pirelli-Fahrradreifen aus Bolate und die Zentrale in Mailand genauer ansehen will, bekommt dazu schon in diesem Herbst eine gute Gelegenheit. Pirelli wird der erste Stop der anstehenden velobiz.de-Händlerreise im November. Alle weiteren Informationen dazu gibt es unter:

https://www.velobiz.de/haendlerreise

. //

Verknüpfte Firmen abonnieren

für unsere Abonnenten sichtbar.