Interview - Sven Bauer

»Service geht vor«

Auf der BMZ-Webseite ist zu lesen, dass »in der BMZ Batterie University die klügsten Köpfe sich über gegenwärtige Batterielösungen Gedanken machen und an Batterien der Zukunft forschen«. Was ist denn die »Batterie der Zukunft«?

Die Ansprüche werden immer höher. Nehmen wir mal die IP-Schutzklassen: Da ist jeder gestartet mit IP54 – also spritzwassergeschützt. Man hat aber irgendwann gemerkt, dass das nicht mehr State of the Art ist. Also brauchte man eine höhere IP-Schutzklasse gegen Schmutzwasser und Druckwasser, weil man die Akkus auf den Gepäckträger gepackt hat und mit 180 Stundenkilometern mit dem Auto durch die Gegend gefahren ist. Dann war die Ausfallquote zu hoch. Also hat man im E-Bike-Bereich – das machen nicht alle, aber wir machen es jetzt bereits seit zwei bis drei Jahren – die IP6K9K entwickelt. Das heißt, Hochdruckwasser wie im Dampfstrahler muss der Akku abkönnen.

Das Zweite, was zählt, ist tatsächlich die Integration und ein höheres Leistungsgewicht. Das heißt, wenn wir jetzt unseren neuesten Akku, den V10, nehmen, wiegt der gerade mal ein bisschen mehr als zwei Kilo und schafft mit ungefähr 800 Wattstunden eine hohe Energiedichte.

Das Gewicht am Fahrrad ist ein ständiger Dauerbrenner. Die nächste Generation im nächsten Jahr ist keine 18650-Zelle mehr, sondern eine 21700-Zelle. Das ist keine 3,5-Ah-18650, sondern eine 5-Ah-21700-Zelle. Die neue Generation hat dann 5,7-Ah-Zellen drin, die speziell für E-Bikes ausgelegt sind.

Sven Bauer, Gründer und Geschäftsführer von BMZ, ist seit langer Zeit ein umtriebiger Manager in der E-Bike- und insbesondere Akku-Welt.

Wenn Sie sagen, »speziell auf E-Bike zugeschnitten«, was ist da der Unterschied zu »auf Auto zugeschnitten« zum Beispiel?

Auto-Akkus zum Beispiel werden getrimmt auf bestimmte Stromprofile. Die haben einen im Verhältnis großen Akku drin, während wir im E-Bike einen kleineren Akku verbauen. Der Motor im Bike zieht aber verhältnismäßig hohe Ströme. Diese Ströme muss die Zelle aushalten können, ohne dass der Akku heiß wird. Sonst haben wir eine Degradation und die Leistung des Motors muss runterreguliert werden. Also ist die Kunst, den Akku so zu steuern, dass er auch bergauf im größten Modus, wenn er lostritt, richtig Dampf hat und nicht nach ein, zwei Metern schon in der Degradation ist. Außerdem sind die Automotive-Zellen auch oftmals prismatische Zellen, also eine andere Bauform. Wir müssen im E-Bike-Bereich ja sehr eng gepackt bleiben mit der Rundzelle.

Welche anderen Unterschiede gibt es zwischen Automotive-Akkus und E-Bike-Akkus?

Die Zyklenzahl beim Auto ist eine andere als beim E-Bike. Das finde ich immer ganz lustig, wenn wir einerseits sagen, dass die Akkus mindestens 1200 Zyklen können müssen, wir dann aber nach drei, vier oder fünf Jahren einen Akku zurückbekommen zur Reparatur, der 50 Zyklen im Jahr gefahren wurde. Klassiker! (lacht) Es gibt aber einen Trend zu höherer Nutzung. Man sieht tatsächlich immer mehr Vielfahrer, was ich cool finde. Früher war ein E-Bike ein Schönwetterfahrzeug: Nicht wasserdichtes Display, nicht wasserdichter Akku. Das geht heute nicht mehr, weil es tatsächlich eine E-Mobility ist. Da hat sich viel getan und die nächsten Schritte sind klar: Wir werden den Schritt auf 1000 Wattstunden im Akku auf der einen Seite oder unter zwei Kilo Gewicht auf der anderen Seite haben, um diese zwei Varianten wird es gehen.

Wie hat sich das BMZ Service-Center in den letzten Jahren entwickelt? Sind neue Aufgaben dazugekommen und wie hat sich der Kundenstamm geändert? Da gibt es diesen B2B-Shop – was kriegt man da, was kriegt man da nicht?

Wir behandeln inzwischen alles mit dem B2B-Shop. Wir betreuen 3000 Händler, auch europaweit, und wir tun das sehr intensiv, was das Servicetool betrifft oder Software-Updates. Dort arbeiten inzwischen 50 Leute, also es ist keine kleine Abteilung mehr. Das schnelle Wachstum erklärt sich durch immer höheren Bedarf an Ersatzteilen für Fahrräder. Wir liefern ja Display, Akku, Motor, Ladegerät, Kabelsätze – alles, was dazugehört, und versuchen dabei, das Leben des Händlers ein wenig zu vereinfachen, indem man einfach sagt: Button drücken, wir schicken die Komponente raus. Wir haben die Reparaturen ein wenig eingedämmt, um die Geschwindigkeit aufrechtzuerhalten.

Wir reparieren auch deswegen weniger, weil die Akkus robuster geworden sind. Wenn es heißt: »Der Akku ist jetzt zu alt«, dann sagen wir oft: »Kauf einen neuen, du kriegst einen Rabatt! Wir nehmen den alten in Zahlung.« Der Kunde freut sich, ist happy und sagt: »Ich habe jetzt ein Upgrade gekriegt für den Akku und habe ihn auch noch günstiger bekommen, weil ich den alten zurückgegeben habe.« So machen wir einen Business Case daraus.

Sie haben die Rücklaufzeiten angesprochen. Wie sind die denn aktuell? Wie geht BMZ bei der Bearbeitung vor?

Service geht vor! Der bestehende Kunde wird zuerst bedient, der neue muss manchmal warten. Es stimmt, wir haben gerade Versorgungsengpässe bei allen Materialien. Aber Service ist einfach die Priorität Nummer eins. Der Autohersteller macht es auch so. Wenn das Auto steht, dann will man nicht hören: »In sechs Monaten.« Es ist klar, dass der Service vorgeht. Das ist immer so. Wir haben da unser Vorgehen geändert und reagieren jetzt schneller. Wir warten zum Beispiel nicht, bis der Händler einen Akku zurückgeschickt hat, sondern senden raus, wenn das Ticket da ist und er schickt dann irgendwann zeitversetzt sein kaputtes Teil zurück.

Wechseln wir das Thema: Stichwort Zellproduktion. Sie haben ja schon vor Jahren eine Zellproduktion in Deutschland angekündigt. Wie schaut es da aus und was sind die Hindernisse nicht nur für BMZ, sondern generell, um so etwas hierzulande aufzubauen?

Es gibt verschiedene Stufen, die man gehen muss. Der erste Schritt war, in Japan, Korea und China Zellen zu kaufen. Dort hat man das Know-how und das Wissen. Dann haben wir angefangen, eigene Zellen zu entwickeln. Wir machen das bereits seit sechs, sieben Jahren, dass wir eigene Zellen entwickeln und diese in China auf Linien produzieren lassen, die schon existent sind. Der dritte Schritt war dann: Wie kriege ich den Zellenhersteller nach Europa? Auch das ist gelungen: CATL, SVOLT, LG, Samsung – jeder platziert sich inzwischen in Europa. Im Markt ist der Wunsch da, dass diese Zelle, die man speziell für ein Fahrzeug entwickelt hat, auch hier in Europa produziert wird, um die supply chain sauber zu halten. Wir sind hier Kooperationen eingegangen.

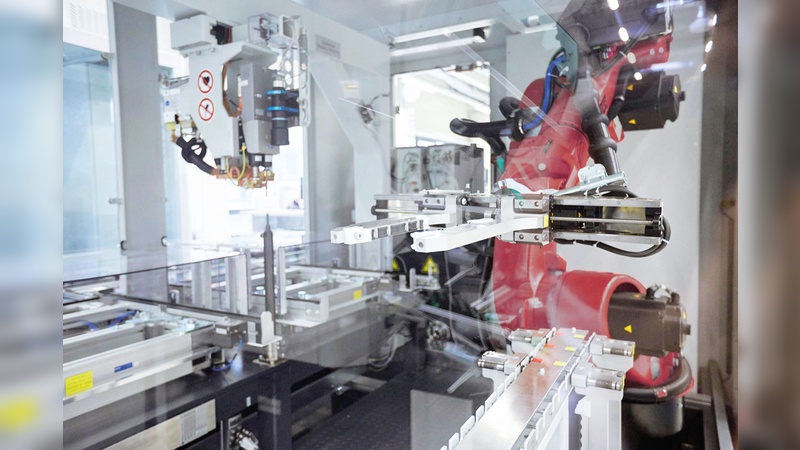

Die BMZ GmbH belegt in der Nähe von Aschaffenburg inzwischen große Produktionshallen, um die Nachfrage nach den eigenen Akkupacks befriedigen zu können.

Und der nächste, und das ist der letzte Schritt, kommt nach dem Wunsch, eigene Zellen entwickeln zu wollen: Die Frage ist, produziere ich sie selber oder nicht? Wir produzieren heute Zellen im Haus. Das Ziel lautet, dass von den etwa 300 Millionen Zellen, wie wir im Jahr brauchen, etwa 75 Millionen Zellen aus dem eigenen Werk kommen sollen. So machen‘s alle.

Und es hat keinen besonderen Vorteil, zu sagen: »Ich will jetzt meine eigenen Produktionslinien haben, meine eigenen Maschinen«?

Doch, das ist der nächste Schritt. Wir machen es schon, aber bei der BMZ Ltd. in China. Man kann ja nur dann Innovationen vorantreiben, wenn man sie sehr tief im Griff hat. Deswegen ist es immer intern/extern. Man muss nicht immer alles selbst machen. Aber eine gewisse Kompetenz muss man im Haus aufbauen. Das heißt, ein Teil der Zellen werden mit Sicherheit intern gebaut, das ist meistens die High-End-Version.

BMZ ist über die Jahre stark gewachsen. Wie wichtig ist Ihnen das Segment E-Bike im Unternehmen? Was ist denn das größte Segment im Unternehmen?

Wir haben sechs Marktsegmente, die wir beliefern. Und wir bleiben erst mal bei den sechs Marktsegmenten. Das ist krisensicher dadurch. Wenn man Covid sieht, dieses blöde Ding, wo alle so weggesackt sind, bestätigt uns das. Wir sind da sauber durchgerannt.

Was der größte Unternehmensbereich ist, ändert sich. Wer hätte vor fünf Jahren gedacht, dass Stapler einmal Akkus im Wert von 200 Millionen Euro brauchen? Das gab‘s gar nicht. Wer hätte vor neun Jahren gedacht, dass E-Bikes so ein Hype werden? Aktuell verdoppelt sich Energy Storage. Wir werden auch gesetzlich gefördert mit Photovoltaik einspeichern in einen eigenen Speicher, 80 Prozent autark. Das finde ich großartig. Und E-Bike war für mich schon immer sehr wichtig, weil es eine E-Mobility ist. Wir haben viel von dem Know-how auch nutzen können in Richtung Auto. Wir wollen im E-Bike-Bereich weiter wachsen. Wir haben viel dafür getan, ich denke, wir haben in der nächsten Zeit auch eine wahnsinnig tolle Chance, nicht zuletzt weil mancher Wettbewerber aktuell nicht richtig liefern kann und lange Lieferzeiten hat.

Der Markt wächst und differenziert sich immer weiter mit verschiedenen Applikationen: Tiefeinsteiger, Mountainbikes, Downhill-Räder. Das heißt, es gibt nicht nur einen Akku, sondern es gibt Spezialisierungen in alle Richtungen und wir wollen mit unseren Produkten natürlich im Bereich High End platziert sein. Immer im oberen Bereich: bester Akku, größte Reichweite, stärkstes Drehmoment.

Gibt es alternative Antriebstechnologien, die in absehbarer Zeit der Elektromobilität das Wasser reichen können?

Am Fahrrad gar nicht. Lithium-Ionen ist ein Überbegriff. Wenn wir über Lithium-Ionen reden, dann reden wir von einem ganzen Portfolio. Und das, was ins E-Bike jetzt reinkommt, wird sich weiterentwickeln mit ungefähr fünf Prozent Kapazitätssteigerung pro Jahr. Also alle zwei Jahre komme ich zehn Prozent weiter oder werde zehn Prozent leichter. Wir werden irgendwann den Akku im Fahrrad nicht mehr finden, weil er so klein ist (lacht). Irgendwann habe ich ein Elektrofahrrad, das nur noch 12 Kilo wiegt inklusive Antriebskit. Da sind wir schon jetzt nicht mehr so weit weg.

Ein anderer Aspekt zukünftiger Entwicklungen sind Preisentwicklungen. Sie haben ja früher schon Vorträge gehalten, wie sich die Preise innerhalb weniger Jahre halbieren werden. Wie ist da aktuell der Stand, was wird da passieren?

Also da wird noch viel passieren. Rein technisch gesehen hätten wir einen Preisverfall – aber nur theoretisch. Was tatsächlich gerade passiert ist eine Preiserhöhung, die sich durch Angebot und Nachfrage ergibt. Die Zellhersteller versteigern ihre Zellen aktuell.

»Auch der Fahrradmarkt wird brutal darunterleiden.«Sven Bauer, zur aktuellen Knappheit von Zellen

Wer bezahlt, bekommt Zellen. Der Höchstbietende kriegt Zellen. Das ist derzeit eine ganz brutale Nummer, weil vieles ausverkauft ist. Das wird sich auch 2022 nicht ändern. Wie hat Samsung zu mir gesagt? »Herr Bauer, in 2023 nehmen wir eine Bestellung an.« Auch der Fahrradmarkt wird brutal darunter leiden.

Die Hersteller haben also jetzt keine Ketten und absehbar in einem Jahr keine Akkus. Ist das so die Ansage?

So schlimm wird es nicht werden. Aber es wird Versorgungsengpässe geben für Elektronikbauteil-Kunden und Zellenkunden. Bei uns betteln viele Firmen gerade hier in Europa und fragen, ob wir ihnen Zellen verkaufen können. Tagtäglich. Alle, die irgendwie mit Batterien zu tun haben, leiden unter dem Mangel. Wir gehören zu den ganz wenigen, die versorgt werden. Es gibt, glaube ich, hier in Europa drei, vier Firmen, die versorgt werden mit Batteriezellen. Wir sind eine davon.

Sie können der Versuchung widerstehen, damit schnelles Geld zu machen?

Wir sind immer sehr anständig und bieten diese zu marktüblichen Preisen an. Wir könnten tatsächlich Preise verlangen, die doppelt so hoch sind. Die würden das bezahlen. Aber es wäre total unfair. Also, wir machen das nicht. Wir halten unseren langjährigen Kunden die Treue.

Wo gibt es aus Ihrer Sicht noch das meiste Potenzial am Elektrofahrrad? Welche Komponente ist ihrer Ansicht nach noch am weitesten hinterher?

Motor! Der Motor, der da drin ist, ist meistens ein ein- oder zweistufig übersetzter Hochdreher. Da wird so ein typischer Servolenkmotor eingesetzt oder ein Kettensägenmotor, wie wir es gemacht haben. Das ist ja nicht für ein E-Bike entwickelt. Richtig wäre, einen eigenständigen E-Bike-Motor zu entwickeln. Man hat bislang nicht an die Branche geglaubt. Deswegen sage ich, das ist ein gigantisches Potenzial: Leistungsgewicht, Drehmoment, Größe, Volumen, all das gehört optimiert. Da sind wir noch in den Kinderschuhen.

Was hat es mit den jüngst berichteten Börsenplänen von BMZ auf sich?

Bitte haben Sie Verständnis dafür, dass wir Gerüchte grundsätzlich nicht kommentieren, auch dieses nicht. Die BMZ Group ist ein wachsendes und wirtschaftlich erfolgreiches Unternehmen in einem sehr dynamischen Markt. Optionen in den Bereichen Investition und Finanzierung werden dabei fortlaufend geprüft. Dabei wäre es falsch, einzelne Optionen von vornherein komplett auszuschließen.

Verknüpfte Firmen abonnieren

für unsere Abonnenten sichtbar.